焊缝追踪系统在一体式地板后纵梁焊接中的应用,是现代汽车车身制造中提升焊接质量、效率和智能化水平的关键技术之一。地板后纵梁是车身底盘结构的关键承力部件,其焊接质量直接关系到整车的安全性、刚度和耐久性。一体式设计通常意味着部件更大、更长、结构更复杂,对焊接精度的要求也更高。

焊缝追踪系统在该场景中的应用主要体现在以下几个方面:

应对复杂工况与装配误差:

部件尺寸大、刚性相对低: 一体式后纵梁通常较长,在搬运、定位和夹紧过程中可能产生轻微的变形或下垂。传统的预设机器人路径可能无法完全贴合实际的焊缝位置。

装配累积公差: 后纵梁与地板面板、其他横梁或加强件进行焊接时,多个部件的装配累积公差可能导致焊缝的实际位置与理论位置存在偏差。

工装夹具的微小偏差: 长期使用或温度变化可能导致工装夹具产生微小变形或定位漂移。

焊缝追踪的作用: 实时扫描焊缝位置,识别实际焊缝中心线相对于机器人预设路径的偏差(包括水平偏移和高度方向的变化),并动态调整焊枪的位置、姿态和焊接参数,确保焊枪始终精准对中焊缝。

提升焊接质量与一致性:

避免焊偏: 焊偏是导致焊接缺陷(如未熔合、未焊透、咬边)的主要原因之一。追踪系统从根本上解决了因位置偏差导致的焊偏问题。

保证熔深: 精确对中焊缝,结合可能的高度跟踪(如果系统支持),能确保电弧能量有效作用于接头根部,获得稳定且符合要求的熔深。

减少飞溅和气孔: 稳定的对中和合适的焊接参数(部分系统可联动调整)有助于维持稳定的电弧,减少飞溅和气孔的产生。

提高良品率: 显著降低因定位问题导致的焊接缺陷和返修率,提升一次性合格率。

提高生产效率和柔性:

减少示教和调试时间: 对于新产品或切换不同型号时,无需花费大量时间进行极其精确的离线编程或现场示教来补偿可能的装配误差。系统具备自适应能力,缩短了生产准备时间。

适应小批量多品种: 在柔性化生产线中,能够快速适应不同车型或配置的后纵梁焊接,对工装定位精度的依赖降低,提高了产线的灵活性。

降低对高精度工装的要求: 可以在一定程度上放宽对工装夹具定位精度的苛刻要求(仍需满足基本要求),降低了工装制造和维护成本。

提升生产节拍: 减少因焊偏导致的停线、返工时间,保障生产流畅进行。

实现焊接过程数字化与可追溯:

过程监控与记录: 先进的焊缝追踪系统不仅能控制位置,还能实时记录焊缝位置偏差数据、焊枪调整量等过程信息。

质量追溯: 这些数据可以与焊接参数(电流、电压、速度)一起存储,为每个焊点或焊缝提供完整的“数字档案”,方便质量追溯和分析。

预测性维护: 分析长期积累的偏差数据,可以辅助判断工装状态、部件来料趋势,甚至预测潜在问题,实现预测性维护。

应用中的关键技术与考虑因素

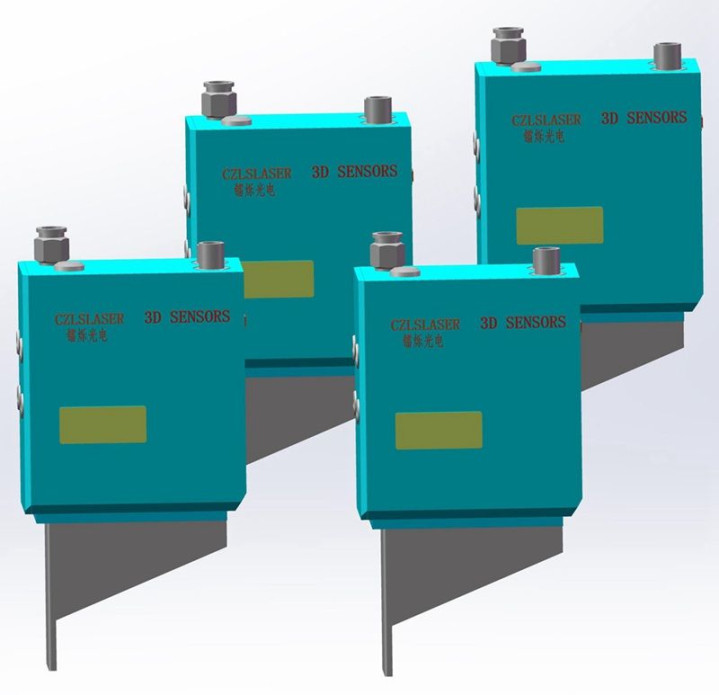

传感器技术: 最常用的是激光视觉传感器。它向焊缝区域投射结构光(如激光线、激光条纹),摄像头捕捉反射光形成的图像,通过三角测量原理精确计算焊缝的三维轮廓和中心位置。

系统集成: 需要与焊接机器人控制系统(如机器人控制器)、焊接电源进行深度集成。追踪系统计算出偏差后,需要实时发送补偿指令给机器人,调整焊枪位姿。高级系统还能根据检测到的间隙、错边量微调焊接参数(如电流、电压、摆动)。

抗干扰能力: 焊接现场环境恶劣(弧光、飞溅、烟尘、电磁干扰),传感器需要有强抗干扰能力(如采用特定波长的激光、光学滤波、合理的防护设计)。

扫描速度与处理速度: 需要满足焊接速度的要求,实时采集、处理数据并发出补偿指令,延迟必须足够小(通常在毫秒级)。

工件表面状态: 反光的金属表面、油污、涂层等可能影响激光扫描的效果。有时需要对扫描区域进行预处理或优化传感器参数。

焊缝类型适应性: 需要能稳定识别后纵梁常见的对接、搭接、角接等接头形式,以及可能的坡口形状。

系统校准与维护: 需要定期对传感器、机器人和整个系统进行校准,确保精度。传感器镜头需要保持清洁。

在一体式地板后纵梁的焊接中,镭烁光电焊缝追踪系统通过其实时感知、动态补偿的核心能力,有效解决了因部件尺寸大、装配累积公差、工装微变等带来的焊缝位置不确定性问题。它不仅显著提升了焊接质量和一致性(减少焊偏、保证熔深、降低缺陷率),还提高了生产效率和柔性(减少调试时间、适应多品种、降低对工装精度的过度依赖),并为实现焊接过程的数字化和可追溯提供了关键数据支撑。因此,焊缝追踪系统已成为现代汽车车身制造,尤其是关键结构件如一体式地板后纵梁焊接中,提升自动化焊接水平、保障产品质量不可或缺的关键技术。随着传感器技术和人工智能算法的进步,其性能和智能化程度还将持续提升。

华泰优配提示:文章来自网络,不代表本站观点。